磁粉检测操作要点及质量控制原则基础篇-九游会登录

一.适用范围

磁粉检测(mt)适用于铁磁性材料制承压设备的原材料、零部件和焊接接头表面、近表面缺陷的检测,不适用于奥氏体不锈钢和其它非铁磁性材料的检测。

二.标准试片

标准试片主要用于检验磁粉检测设备、磁粉和磁悬液的综合性能,了解被检工件表面有效磁场强度和方向、有效检测区以及磁化方法是否正确。

磁粉检测时一般应选用a1-30/100型标准试片。

当检测焊缝坡口等狭小部位,由于尺寸关系,a1型标准试片使用不便时,一般可选用c-15/50型标准试片。

用户需要时可用d型标准试片,为了更准确地推断出被检工件表面的磁化状态,当用户需要或技术文件有规定时,可选用m1型标准试片。

标准试片使用时,应将试片无人工缺陷的面朝外。

为使试片与被检面接触良好,可用透明胶带将其平整粘贴在被检面上,并注意胶带不能覆盖试片上的人工缺陷。

标准试片表面有锈蚀、褶折或磁特性发生改变时不得继续使用提升力。

三.磁粉检测操作方法

1.表面准备

被检工件表面不得有油脂、铁锈、氧化皮或其它粘附磁粉的物质。

表面的不规则状态不得影响检测结果的正确性和完整性,否则应做适当的修理。如打磨,则打磨后被检工件的表面粗糙度ra≤25μm。

如果被检工件表面残留有涂层,当涂层厚度均匀且不超过0.05mm,不影响检测结果时,经合同各方同意,可以带涂层进行磁粉检测。

2.配制磁悬液

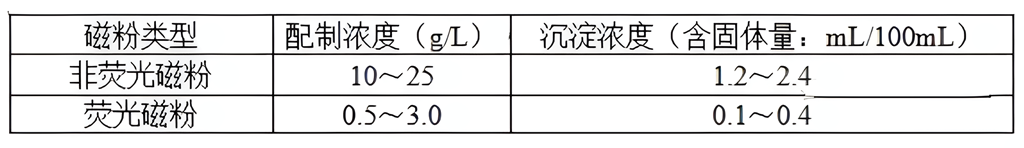

磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状态等因素来确定。

一般情况下,磁悬液浓度范围应符合下表的规定。测定前应对磁悬液进行充分的搅拌。

3.综合性能试验

每天检测工作开始前,用标准试片检验磁粉检测设备及磁粉和磁悬液的综合性能(系统灵敏度)。

4.电磁轭提升力校验

当使用磁轭最大间距时,交流电磁轭至少应有45n的提升力;直流电磁轭至少应有177n的提升力;交叉磁轭至少应有118n的提升力(磁极与试件表面间隙为0.5mm)。

电磁轭的提升力至少半年校验一次。在磁轭损伤修复后应重新校验。

5.磁轭法检测

磁轭的磁极间距应控制在75mm~200mm之间,检测的有效区域为两极连线两侧各50mm的范围内,磁化区域每次应有不少于15mm的重叠。

四.磁痕显示的分类和记录

1.磁痕的分类

(1)磁痕显示分为相关显示、非相关显示和伪显示。

(2)长度与宽度之比大于3的磁痕,按条状磁痕处理,长度与宽度之比不大于3的磁痕,按圆形磁痕处理。

(3)长度小于0.5mm的磁痕不计。

(4)两条或两条以上磁痕在同一直线上且间距不大于2mm时,按一条磁痕处理,其长度为两条磁痕之和加间距。

(5)缺陷磁痕长轴方向与工件(轴类或管类)轴线或母线的夹角大于或等于30°时,按横向缺陷处理,其他按纵向缺陷处理。

2.缺陷磁痕的观察

(1)磁痕的观察应在磁痕形成后立即进行。

(2)非荧光磁粉检测时,磁痕的评定应在可见光下进行,通常工件被检表面可见光照度应大于等于1000lx;

当现场采用便携式设备检测,由于条件所限无法满足时,可见光照度可以适当降低,但不得低于500lx。

(3)除能确认磁痕是由于工件材料局部磁性不均或操作不当造成的之外,其他磁痕显示均应作为缺陷处理。当辨认细小磁痕时,应用2倍~10倍放大镜进行观察。

五.复验

当出现下列情况之一时,需要复验:

a)检测结束时,用标准试片或标准试块验证检测灵敏度不符合要求时;

b)发现检测过程中操作方法有误或技术条件改变时;

c) 合同各方有争议或认为有必要时。

六.磁粉检测质量分级

1.下列缺陷不允许存在

(1)不允许存在任何裂纹和白点;

(2)紧固件和轴类零件不允许任何横向缺陷显示。

2.材料和焊接接头的磁粉检测质量分级

3.受压加工工部件的磁粉检测质量分级

4.综合评级

在圆形缺陷评定区内同时存在多种缺陷时,应进行综合评级。

对各类缺陷分别评定级别,取质量级别最低的级别作为综合评级的级别;当各类缺陷的级别相同时,则降低一级作为综合评级的级别。